فرآیند بتن ریزی سقف، تلفیقی از دانش مهندسی، دقت اجرایی و تجربه انسانی است که هر گام آن نیازمند تخصص و تعهد است. در این مقاله جامع، به بررسی عمیق تمامی ابعاد بتنریزی سقف، از مراحل آمادهسازی و اجرا تا چالشها و راهکارهای نوین، با رویکردی تخصصی برای فعالان صنعت ساختمان و تجهیزات بتنریزی خواهیم پرداخت.

اگر وقت و حوصله کافی برای خواندن متن رو ندارید به سادگی میتوانید با پخش فایل صوتی زیر محتوای مقاله رو در قالب یک مکالمه جذاب بشنوید.

بتنریزی سقف: ترکیبی از علم، هنر و تجربه انسانی

فرآیند بتنریزی سقف نیازمند رعایت استانداردها و دستورالعملها و در عین حال ظرافت ویژه است. این فرآیند از آمادهسازی بتن، آرماتوربندی و قالببندی، بتنریزی، متراکمسازی و ویبراسیون، پرداخت سطح و عملآوری تشکیل میشود. در حالی که بتنریزی فرآیندی کاملاً فنی و مهندسی است، موفقیت نهایی آن به شدت به مهارت، تجربه و تعهد نیروی انسانی وابسته است. کارگران ساختمانی، از معمارانی که چشمانداز اولیه را ترسیم میکنند تا کارگرانی که آن نقشهها را به فولاد و بتن تبدیل میکنند، هر یک نقشی اساسی در جان بخشیدن به پروژه ایفا میکنند.

خطاهای انسانی، ناشی از کمبود تجربه، خستگی یا عدم رعایت ایمنی، میتواند منجر به مشکلات جدی سازهای شود. بنابراین، آموزش، نظارت و توجه به سلامت و ایمنی کارگران نه تنها یک الزام اخلاقی، بلکه یک ضرورت فنی برای تضمین کیفیت نهایی سقف بتنی است. این نشان میدهد که صنعت ساختمان، علیرغم پیشرفتهای تکنولوژیک، همچنان بر پایه “انسان” استوار است و قدردانی از مهارت، نبوغ و فداکاری نیروی انسانی، آیندهای پایدارتر و کارآمدتر را برای محیط ساخته شده رقم خواهد زد.

پیش نیازهای بتن ریزی سقف: بنیان کیفیت

کیفیت نهایی یک سقف بتنی، بیش از هر چیز، به دقت در مراحل آمادهسازی اولیه بستگی دارد. این مراحل، بنیان و زیرساخت لازم برای یک بتنریزی موفق و دوام بلندمدت سازه را فراهم میکنند.

۱.۱. آمادهسازی بستر و محل بتن ریزی

اولین گام در بتنریزی سقف، آمادهسازی دقیق سطح مورد نظر است. این سطح باید کاملاً تمیز و عاری از گرد و غبار، زباله، خاک سست و هرگونه ذرات سست کننده بتن باشد تا از چسبندگی مطلوب بتن اطمینان حاصل شود. این آمادهسازی باعث میشود تا سطح صاف و یکنواخت شده و بلوکها و تیرهای بتنی به راحتی و بدون خطر آسیبدیدگی بعدی نصب شوند. در صورت نیاز، باید خاکبرداری انجام شود تا هرگونه خاک سست یا زباله از محل خارج شود و یک سطح پایدار برای ریختن بتن ایجاد گردد.

زیرسازی مناسب شامل لایهبندی شن یا سنگدانه و متراکمسازی آن با کمپکتور دستی یا مکانیکی، از نشست احتمالی بتن در آینده جلوگیری کرده و زهکشی مناسب آب را تضمین میکند. عدم آمادهسازی صحیح زیرسازی میتواند منجر به نشست، ترکخوردگی و حتی فروپاشی شود. این مراحل، هرچند پیش از ریختن بتن انجام میشوند، اما مستقیماً بر کیفیت نهایی و دوام سقف تأثیر میگذارند. بنابراین، این مراحل نه تنها پیشنیاز، بلکه فونداسیون کیفیت و پایداری سقف بتنی هستند.

۱.۲. قالب بندی سقف: شکلدهنده سازه

قالببندی، عملیات سرهم نمودن و آمادهسازی قالب بتنهاست و اولین مرحله شروع عملیات بتنریزی محسوب میشود. قالبها معمولاً از مواد مختلفی مانند چوب، فولاد و پلاستیک ساخته میشوند. انتخاب نوع قالب بستگی به ابعاد سازه، نوع سقف، بودجه و تعداد دفعات استفاده دارد. قالبهای فلزی و پلاستیکی به دلیل مقاومت بالا و جلوگیری از درز و شکاف، انتخاب بهتری برای سقف هستند.

نکات اجرایی کلیدی:

- قالبها باید به اندازهای قوی باشند که وزن بتن و آرماتور را بدون خم شدن یا شکستن تحمل کنند و ساختار صلب و مستحکمی داشته باشند.

- استفاده از اسکافلدهای مقاوم و بادوام برای کفراژبندی سقف ضروری است.

- چینش صحیح قالبها و پوشش کامل بدون درز و شکاف، از نشت بتن جلوگیری میکند و کیفیت سطح نهایی را تضمین مینماید.

- روغنکاری قالبها با مواد رهاکننده (release agent) برای جلوگیری از چسبندگی بتن و سهولت جداسازی قالب ضروری است.

- اطمینان از تراز بودن قالب برای جلوگیری از ناهمواری بلوکها و تیرها مهم است.

- استفاده از پین و گوه برای اتصال قالبها و اطمینان از پایداری آنها توصیه میشود.

- نظارت و بازبینی مداوم بر فرآیند قالببندی برای شناسایی و رفع سریع نقصها و خطرات احتمالی حیاتی است. خطراتی مانند فروپاشی قالب، سقوط بتن، و آسیب به کارگران میتواند ناشی از قالببندی نامناسب باشد.

جدول ۱: مقایسه انواع قالبهای بتن ریزی سقف (مزایا و معایب)

| نوع قالب | مزایا | معایب | کاربرد اصلی |

| فلزی | استحکام و دوام بالا، قابلیت استفاده مجدد زیاد، دقت ابعادی بالا، مناسب برای سازههای بزرگ و تکراری، ایجاد سطح صاف و یکنواخت، مقاومت در برابر فشار بتن | هزینه اولیه بالا، وزن زیاد، نیاز به نیروی کار ماهر برای نصب و جابجایی، نیاز به تجهیزات جابجایی سنگین (جرثقیل) | ساختمانهای بلند، پروژههای صنعتی، سازههای با ابعاد بزرگ و تکراری |

| چوبی | هزینه اولیه پایین، انعطافپذیری بالا در طراحی اشکال پیچیده، وزن کم، سهولت برش و مونتاژ در محل | دوام کمتر، قابلیت استفاده مجدد محدود، جذب آب بتن، احتمال تابخوردگی و تغییر شکل، ایجاد سطوح ناهموارتر | پروژههای کوچک، سازههای با اشکال خاص و غیرتکراری، مناطقی با دسترسی محدود |

| پلاستیکی | سبکوزن، سهولت نصب و جداسازی، قابلیت استفاده مجدد مناسب، ایجاد سطح صاف، عدم نیاز به روغنکاری زیاد، مناسب برای سقفهای وافل و مجوف | مقاومت کمتر در برابر بارهای سنگین و ضربه، حساسیت به دما (انبساط و انقباض)، هزینه اولیه متوسط تا بالا، احتمال آسیبدیدگی در صورت استفاده نادرست | سقفهای وافل، مجوف، و پروژههایی که نیاز به سبکسازی و سرعت اجرا دارند |

این جدول به مخاطبان متخصص در حوزه تجهیزات بتنریزی کمک میکند تا با یک نگاه مقایسهای، مزایا و معایب هر نوع قالب را درک کنند. این اطلاعات برای انتخاب بهینه تجهیزات قالببندی بر اساس نوع پروژه، بودجه، و الزامات فنی بسیار حیاتی است.

به عنوان مثال، یک پیمانکار میتواند بر اساس این جدول تصمیم بگیرد که آیا سرمایهگذاری بر روی قالبهای فلزی برای یک پروژه بلندمدت و تکراری توجیهپذیر است یا قالبهای چوبی برای یک پروژه کوچکتر و خاص، انتخاب بهتری خواهند بود. این جدول همچنین به تولیدکنندگان و تامینکنندگان تجهیزات دیدگاه بهتری از نیازهای بازار و مزیتهای رقابتی محصولاتشان میدهد.

۱.۳. آرماتوربندی سقف: شبکه حیاتی مقاومت

آرماتوربندی، فرآیندی است که در آن میلگردهای فولادی در بتن جایگذاری میشوند تا ضعف کششی بتن را جبران کرده و شکلپذیری آن را افزایش دهند. این شبکه فولادی، به مثابه اسکلت سازه بتنی، آن را در برابر نیروهای کششی، برشی و خمشی مقاوم میسازد.

استانداردهای ملی و بینالمللی آرماتوربندی

استانداردهای ACI (American Concrete Institute) و مبحث 9 مقررات ملی ساختمان ایران، ضوابط دقیقی برای آرماتوربندی ارائه میدهند که رعایت آنها برای تضمین ایمنی و دوام سازه ضروری است. این استانداردها شامل حداقل فاصله آزاد بین آرماتورهای طولی (مانند 40 میلیمتر، 1.5 برابر قطر بزرگترین میلگرد، یا 1.33 برابر قطر اسمی بزرگترین سنگدانه)، طول گیرایی میلگرد، و الزامات مربوط به خاموتها (مانند نامنظم بودن قلابها برای مقاومت در برابر زلزله، حداکثر 5 سانتیمتر فاصله اولین خاموت از تکیهگاه، و عدم وصله در نواحی چشمه اتصال) است.

استفاده از آرماتورهای زنگزده یا روغنی مجاز نیست و باید قبل از استفاده کاملاً تمیز شوند تا چسبندگی مناسب با بتن حاصل شود. میلگردها نباید در دمای کمتر از 5 درجه سانتیگراد خم شوند و برای خم کردن آنها باید از دستگاههای برقی مخصوص استفاده شود.

نقش اسپیسرها و کاور بتن در محافظت از میلگردها و افزایش دوام

اسپیسرها (فاصله نگهدار بتن) قطعاتی هستند که برای ایجاد فاصله دقیق و استاندارد بین بتن و میلگرد در سازههای بتن آرمه استفاده میشوند. این فاصله، که به آن کاور بتن گفته میشود، میلگرد را از عوامل محیطی مانند رطوبت، مواد شیمیایی و آتش محافظت میکند و عمر سازه را به طور چشمگیری افزایش میدهد. خوردگی میلگردها، ناشی از نفوذ رطوبت و مواد شیمیایی، میتواند منجر به کاهش مقاومت و عمر سازه شود.

اسپیسرهای بتنی، به دلیل همجنس بودن با بتن، چسبندگی کامل ایجاد کرده و از وجود فضای خالی و ترکخوردگی ناشی از تفاوت ضریب انبساط حرارتی جلوگیری میکنند. آنها مقاومت فشاری بالایی دارند (معادل 50 مگاپاسکال) و در برابر انبساط و انقباض یکسان عمل میکنند. حداکثر انحراف ضخامت پوشش بتن محافظ آرماتورها طبق مبحث نهم، 8- میلیمتر است.

این موضوع نشان میدهد که حتی جزئیات کوچک در بتنریزی، میتوانند پیامدهای بزرگی بر دوام و ایمنی سازه داشته باشند و اسپیسرها، به عنوان قهرمانان گمنام دوام، نقشی حیاتی در این زمینه ایفا میکنند.

۱.۴. آمادهسازی نهایی مخلوط بتن

آمادهسازی نهایی مخلوط بتن، گامی اساسی است که مستقیماً بر کیفیت و عملکرد سقف تأثیر میگذارد. ترکیب مواد سازنده بتن با درصد و مقدار صحیح و مناسب برای دستیابی به مقاومت و قوام مطلوب ضروری است. طرح اختلاط باید بر اساس مشخصات پروژه، شرایط محیطی و الزامات آییننامهای (مانند مبحث 9 و آییننامه بتن ایران) تعیین شود. این طرح شامل تعیین دقیق نسبتهای سیمان، ماسه، شن، آب و افزودنیها است تا بتن نه تنها به مقاومت فشاری مورد نظر برسد، بلکه کارایی مناسب برای جایگذاری و تراکم را نیز داشته باشد.

ملاحظات دمایی و رطوبتی قبل از بتن ریزی

شرایط محیطی نقش تعیین کنندهای در کیفیت بتنریزی دارد. بهترین دما برای بتنریزی بین 16 تا 32 درجه سانتیگراد است و نباید زیر تابش مستقیم نور خورشید انجام شود. در هوای گرم، برای کاهش تبخیر آب و جلوگیری از ترکخوردگی، باید سایهبان ایجاد شود و سطح قالبها و آرماتورها با آبپاشی مرطوب نگه داشته شوند.

این نبرد با طبیعت، یعنی مدیریت دما و رطوبت، نشاندهنده تلاش مداوم مهندسان برای کنترل متغیرهای طبیعی و تضمین کیفیت بتن است. در هوای سرد، سطوح قالبها و آرماتورها باید از یخ و برف پاک شوند و در صورت لزوم گرم شوند تا حداقل دمای 5+ درجه سانتیگراد را داشته باشند. ریختن بتن روی زمین یخزده مجاز نیست. این چالش، اهمیت برنامهریزی دقیق و استفاده از تجهیزات مناسب را دوچندان میکند.

فرآیند بتن ریزی سقف: از اختلاط تا جایگذاری دقیق

پس از آمادهسازیهای اولیه، نوبت به قلب عملیات بتنریزی سقف میرسد: فرآیند جایگذاری بتن. این مرحله، با چالشهای لجستیکی و فنی خاص خود، نیازمند دقت و هماهنگی بینظیری است تا بتن با کیفیت مطلوب، به درستی در محل خود قرار گیرد و خواص مهندسی مورد انتظار را تامین کند.

۲.۱. حمل و انتقال بتن: چالش لجستیکی

انتقال بتن از محل تولید به محل مصرف، مرحلهای حیاتی است که باید با دقت انجام شود تا از جداشدگی (Segregation) اجزای بتن و از دست رفتن آب آن جلوگیری شود. جداشدگی باعث میشود بخشی از بتن دارای سنگدانه کم و بخش دیگر دارای سنگدانه زیاد باشد، که منجر به کاهش مقاومت، ترکخوردگی و لانه زنبوری میشود.

بتن نباید در حین حمل و نقل با مواد مضر آلوده شود. “زمان” در این مرحله شمشیر دولبه است؛ بتن پس از اختلاط سیمان و آب شروع به گیرش میکند و بهتر است حداکثر تا 45 دقیقه پس از اختلاط مصرف شود. بتنی که در حین حمل هم زده میشود، میتواند تا 1.5 ساعت نیز قابل استفاده باشد.

روشهای حمل بتن:

- تراک میکسر (Truck Mixer): رایجترین روش برای حمل بتن آماده در مسافتهای نسبتاً طولانی. بتن در حین حمل توسط تیغههای داخل دیگ هم زده میشود تا همگن بماند. حداکثر زمان حمل با میکسر به محل بتنریزی 45 دقیقه توصیه میشود.

- پمپ بتن (Concrete Pump): شامل پمپهای زمینی (Line Pumps) و پمپهای هوایی یا دکلی (Boom Pumps). این روش برای انتقال بتن به ارتفاعات بلند یا مسافتهای طولانی (تا 800 متر افقی و 300 متر عمودی) و در مکانهای با دسترسی دشوار بسیار کارآمد است. پمپهای زمینی قابلیت پمپاژ بتن تا 70 متر عمودی و 350 متر افقی را دارند. پمپ بتن به شریان حیاتی پروژههای بزرگ تبدیل شده است. با رشد ساختمانسازی و افزایش ارتفاع سازهها، روشهای سنتی حمل بتن (مانند فرغون یا باکت) ناکارآمد شدهاند. پمپهای بتن، به ویژه پمپهای دکلی، با قابلیت انتقال بتن به ارتفاعات و فواصل دور، نه تنها سرعت اجرا را به شدت افزایش میدهند، بلکه ایمنی کارگران را نیز بهبود میبخشند، زیرا نیاز به جابجایی دستی بتن در ارتفاعات را از بین میبرند.

- مزایای پمپ بتن: سرعت بالای بتنریزی، کاهش پرت مصالح، قابلیت حمل و جابجایی آسان، کاهش استهلاک، قابلیت استفاده در شرایط آب و هوایی مختلف، و اقتصادی بودن برای فضاهای غیرقابل دسترس.

- معایب پمپ بتن: هزینه بالاتر نسبت به روشهای سنتی، احتمال انسداد لولهها در صورت عدم شستشوی مناسب.

- باکت (Bucket/Skip): برای حمل بتن در ساختمانهای بلند با استفاده از جرثقیل. بتن در باکت ریخته شده و به ارتفاع مورد نظر منتقل میشود و سپس از طریق دریچه زیرین تخلیه میگردد.

- معایب باکت: خطر ریزش ناگهانی بتن، دشواری تراکم بتن ریخته شده با باکت به دلیل حجم زیاد و سرعت بالای تخلیه.

- شوت سقوطی (Chute): برای انتقال بتن به نقاط پایینتر با استفاده از سطح شیبدار. ساده و ارزان است اما در مسافتهای طولانی ممکن است باعث جداشدگی و خشک شدن بتن شود.

- فرغون و استانبولی/زنبه (Wheelbarrow/Handcart): برای حجمهای کوچک و مسافتهای کوتاه (تا 100 متر برای فرغون، 25 متر برای استانبولی). نیاز به سطح هموار برای جلوگیری از جداشدگی دارد.

- معایب دستی: دشواری تراکم یکنواخت، محدودیت ارتفاع، نیاز به نیروی کار ماهر.

۲.۲. عملیات بتن ریزی سقف

زمانی که قالب و آرماتور در جای خود قرار گرفتند، مرحله بتن ریزی آغاز میشود. این مرحله حیاتی باید طبق دستورالعمل و به طور یکنواخت و بدون هیچ شکاف یا حفره هوا انجام شود.

نحوه صحیح جای گذاری بتن

محمولههای بتن باید در نقاط مختلف سقف به صورت پراکنده ریخته شوند و سپس پخش و تسطیح گردند. بتن نباید در یک محل و در حجم زیاد تخلیه شود و حرکت و جابجایی بتن به صورت افقی در طول قالب باید به حداقل برسد. بتنریزی باید در یک جهت و به طور متوالی انجام شود تا از ایجاد درز سرد جلوگیری شود.

بتنریزی همزمان سقف و پله؛ تضمین یکپارچگی سازه

برای تضمین پیوستگی و یکپارچگی سازه، بتنریزی راه پله، سقف روی آن و تیرها باید به طور همزمان انجام شود. جهت بتنریزی پله باید از پایین به بالا باشد تا مواد درشت ته نشین نشوند. روانی بتن پله باید کم باشد و ویبره آن سریع انجام شود تا مواد ته نشین یا روان به سمت پایین نشوند.

بازشوهای تاسیساتی در سقف، ملاحظات طراحی و اجرایی

بازشوها برای عبور آسانسورها، داکتها، کابلها و سایر تاسیسات ضروری هستند و چالشهایی را در یکپارچگی سازه ایجاد میکنند. جانمایی بازشوها باید قبل از بتنریزی و با دقت انجام شود. اندازه بازشو بر پیچیدگی آرماتوربندی تأثیر میگذارد. بازشوهای کوچک (کمتر از 150 میلیمتر) معمولاً نیاز به تقویت اضافی ندارند. برای بازشوهای متوسط (150 تا 450 میلیمتر)، حداقل نیمی از آرماتور اصلی قطع شده باید در دو طرف بازشو و موازی با میلگردهای اصلی تعبیه شود.

برای بازشوهای بزرگ (450 تا 900 میلیمتر)، علاوه بر تقویت موازی، میلگردهای مورب در بالا و پایین دال نیز باید قرار گیرند. بازشوهای بسیار بزرگ (بیش از 900 میلیمتر) نیاز به طراحی سازهای خاص و استفاده از تیرهای کمکی زیر بازشو دارند. این موضوع اهمیت هماهنگی کامل بین معماران و مهندسان سازه را در مراحل اولیه طراحی برجسته میکند تا بازشوها در مکانهای بهینه جانمایی شده و تقویتهای لازم پیشبینی شوند.

در سقفهای وافل، میتوان تاسیسات را از زیر یا داخل سقف عبور داد. عبور تاسیسات از داخل سقف وافل، نیاز به سقف کاذب را از بین برده و ارتفاع مفید را افزایش میدهد.

۲.۳. تراکم بتن: حذف حبابهای پنهان

تراکم بتن یا ویبره زدن بتن، فرآیند حذف هوای محبوس شده (Macro-air) از مخلوط بتنی است که باعث افزایش چگالی، مقاومت و دوام بتن میشود. حبابهای هوا مقاومت بتن را کاهش میدهند (5 تا 6 درصد به ازای هر یک درصد هوای محبوس) و نفوذپذیری آن را افزایش میدهند که منجر به زنگزدگی میلگردها و کاهش دوام میشود. این فرآیند همچنین به بهبود پیوستگی بین بتن و میلگردها کمک میکند.

انواع ویبراتورهای بتن

دستگاه های ویبره بتن در انواع مختلفی برای کاربردهای گوناگون موجود هستند: سوزنی (داخلی) برای ستونها و دیوارها، سطحی (ماله ویبره، شمشه ویبره) برای دالها و سطوح تخت، قالب (بدنه قالب) برای متراکم کردن بتن در قالبها، و میز ویبره برای قطعات پیشساخته.

روش صحیح ویبره زدن

ویبره زدن باید بلافاصله پس از بتنریزی و به طور منظم و با پوشش دادن کلیه سطوح صورت گیرد. میله ویبره باید به طور قائم وارد لایه بتن شود و حتیالامکان به داخل لایه قبلی متراکم شده نیز نفوذ کند. مدت زمان ویبره زدن معمولاً بین 5 تا 15 ثانیه متغیر است و به کارایی بتن و اندازه شیلنگ ویبراتور بتن بستگی دارد. تشخیص تراکم کامل عمدتاً به تجربه بستگی دارد و با مشاهده توقف خروج حبابهای هوا و تشکیل لایهای نازک از ملات براق روی سطح، قابل تشخیص است.

پیامدهای ویبره زدن نادرست

- کم ویبره زدن: منجر به لانه زنبوری (Honeycomb)، کاهش مقاومت، افزایش نفوذپذیری و کاهش پیوستگی بتن و میلگرد میشود.

- بیش از حد ویبره زدن: میتواند باعث جداشدگی سنگدانهها (Segregation) و آب انداختن (Bleeding) بتن شود که منجر به کاهش مقاومت سطحی و دوام بتن میگردد. این تعادل ظریف در مدیریت زمان، از لحظه اختلاط تا پایان تراکم و پرداخت، نیازمند تجربه و نظارت دقیق است.

۲.۴. پرداخت سطح بتن: لمس نهایی کیفیت

پرداخت سطح بتن بلافاصله پس از بتنریزی و تراکم انجام میشود و هدف آن بهبود کیفیت ظاهری و خواص مکانیکی سطح بتن است. این مرحله، لمس نهایی کیفیت است که نه تنها به زیبایی کار میافزاید، بلکه به دوام و عملکرد آن نیز کمک میکند. اهداف اصلی شامل حذف بتن اضافی، تراز کردن سطح، صاف کردن و ایجاد بافت مورد نظر است.

انواع روشهای پرداخت:

- مالهکشی (Troweling): برای ایجاد سطحی صاف و براق استفاده میشود. این کار میتواند به صورت دستی با ماله فولادی یا با استفاده از ماله موتوری (Power Trowel) انجام شود که سرعت و دقت بیشتری را فراهم میکند.

- جاروکشی (Brooming): برای ایجاد سطحی با بافت زبر و ضد لغزش، مناسب برای فضاهای بیرونی مانند پیادهروها و رمپها است. این روش معمولاً پس از مالهکشی اولیه و قبل از خشک شدن کامل بتن انجام میشود و با کشیدن جارو روی سطح بتن تازه، شیارهایی برای افزایش اصطکاک ایجاد میگردد.

عملآوری و چالشها: تضمین دوام و ایمنی بلندمدت

پس از اتمام فرآیند بتنریزی و پرداخت سطح، مرحله عملآوری بتن آغاز میشود که به اندازه خود بتنریزی اهمیت دارد. این مرحله، تضمینکننده دستیابی بتن به مقاومت نهایی و دوام بلندمدت آن است. در کنار این، شناخت و مدیریت چالشهای رایج و رعایت اصول ایمنی، از ارکان اصلی یک پروژه موفق بتنریزی سقف به شمار میرود.

۳.۱. عملآوری بتن (Curing): مراقبت پس از اجرا

عملآوری به معنای حفظ رطوبت و دمای مناسب بتن پس از ریختن است تا فرآیند هیدراسیون سیمان به طور کامل انجام شود و بتن به مقاومت و دوام مطلوب برسد. این فرآیند حیاتی است زیرا عدم عملآوری صحیح میتواند مقاومت بتن را تا 50% کاهش دهد و منجر به ترکخوردگی، افزایش نفوذپذیری و کاهش مقاومت در برابر سایش شود.

روشهای عملآوری:

- عملآوری با آب (Water Curing):

- آب راکد (Ponding): ایجاد حوضچه روی سطح بتن (مانند دالها و کفها) و پر کردن آن با آب. برای سطوح بزرگ و تخت بسیار مفید است.

- آبپاشی (Spraying/Fogging): پاشیدن مداوم آب روی سطح بتن، به خصوص در هوای گرم و خشک، برای جلوگیری از تبخیر سریع رطوبت.

- پوششهای خیس (Wet Coverings): پوشاندن سطح بتن با مصالحی مانند گونی، حصیر یا چتایی خیس. این پوششها باید همیشه مرطوب نگه داشته شوند تا رطوبت بتن حفظ شود.

- عملآوری عایقی (Membrane Curing):

- پوشش نایلونی/کاغذ نفوذناپذیر (Plastic Sheeting/Impervious Paper): پوشاندن سطح بتن با ورقهای پلاستیکی یا کاغذهای نفوذناپذیر برای جلوگیری از تبخیر آب از سطح بتن.

- ترکیبات عملآورنده (Curing Compounds): پاشیدن مواد شیمیایی مخصوص روی سطح بتن که با ایجاد یک غشای نازک، از تبخیر آب جلوگیری میکنند. این روش برای مناطقی که دسترسی به آب محدود است، کاربردی است.

- قالبها (Formwork): باقی گذاشتن قالبها در محل، به عنوان یک روش عایقی عمل میکند و از خروج آب از مخلوط بتن جلوگیری میکند. در هوای گرم و خشک، قالبهای چوبی باید مرطوب شوند یا سریعاً برداشته شده و از روش دیگری برای عملآوری استفاده شود. در صورت عدم امکان برداشتن سریع قالبها، میتوان با شل کردن قالبها و ریختن آب در درزها، عملآوری را انجام داد.

- عملآوری با بخار آب (Steam Curing): برای دستیابی سریع به مقاومت اولیه، به ویژه در هوای سرد که نیاز به گرمای بیشتری برای آبگیری سیمان است، استفاده میشود. این روش شامل بخاردهی در فشار اتمسفر (برای قطعات پیشساخته و سازههای بتنی در محیطهای بسته) و بخاردهی تحت فشار زیاد (اتوکلاو) برای عملآوری سریعتر و قالببرداری فوری است.

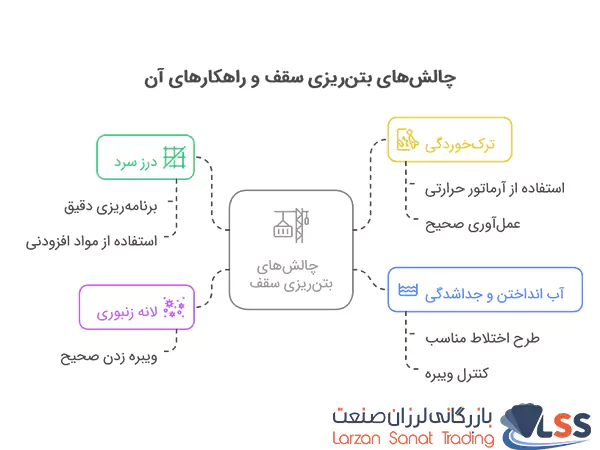

۳.۲. چالشهای رایج در بتنریزی سقف و راهکارهای آن

فرآیند بتنریزی سقف، با وجود پیشرفتهای تکنولوژیک، همچنان با چالشهایی روبرو است که در صورت عدم مدیریت صحیح، میتوانند کیفیت و دوام سازه را به خطر اندازند.

- درز سرد (Cold Joint): این پدیده به نقاطی اطلاق میشود که بتن قدیمی و بتن تازه به درستی به هم متصل نشدهاند و یکپارچگی لازم را ندارند. این مشکل معمولاً به دلیل وقفه یا تأخیر در فرآیند بتنریزی ایجاد میشود و میتواند تأثیرات منفی زیادی بر مقاومت فشاری و کششی بتن، افزایش نفوذپذیری و در نتیجه خوردگی میلگردها داشته باشد.

- راهکارها: برنامهریزی دقیق زمانبندی بتنریزی و حفظ پیوستگی بتنریزی، بتنریزی یکپارچه و بدون توقفهای طولانی، استفاده صحیح از ویبراتور، انتخاب بتن با زمان گیرش مناسب، استفاده از مواد افزودنی (مانند روانکنندهها و تنظیمکنندههای زمان گیرش)، نظارت مستمر بر دما و رطوبت محیط، آموزش و آگاهیبخشی به تیم اجرایی، و استفاده از ملاتهای ترمیمی، رزینهای تزریقی و چسبهای اپوکسی برای ترمیم درزهای سرد.

- لانه زنبوری (Honeycomb) و تخلخل: این عیوب به فضاهای خالی یا حبابهای هوای محبوس شده در بتن اطلاق میشود که به دلیل تراکم ناکافی بتن ایجاد میشوند.

- پیامدها: لانه زنبوری باعث کاهش مقاومت بتن، افزایش نفوذپذیری آن در برابر آب و عوامل مخرب، زنگزدگی میلگردها و ظاهر نامطلوب سطح بتن میشود.

- راهکارها: ویبره زدن صحیح و کافی بتن برای حذف هوای محبوس شده و دستیابی به تراکم مطلوب، اصلیترین راهکار برای جلوگیری از لانه زنبوری است.

- ترکخوردگی (Cracking): ترکها میتوانند ناشی از جمع شدگی بتن در حین خشک شدن، تغییرات شدید دما، بارگذاری بیش از حد، یا عملآوری نامناسب باشند.

- راهکارها: استفاده از آرماتور حرارتی مناسب برای کنترل جمع شدگی و تنشهای حرارتی، عملآوری صحیح و مداوم بتن برای حفظ رطوبت، کنترل دما و رطوبت محیط در حین و پس از بتنریزی، و استفاده از الیاف در طرح اختلاط بتن برای کاهش ترکهای ناشی از جمع شدگی.

- آب انداختن (Bleeding) و جداشدگی (Segregation): آب انداختن به پدیده بالا آمدن آب اضافی به سطح بتن اطلاق میشود و جداشدگی به تفکیک اجزای درشت سنگدانه از ملات سیمان و ماسه. این مشکلات معمولاً ناشی از نسبت آب به سیمان بالا در طرح اختلاط یا ویبره بیش از حد بتن هستند.

- راهکارها: استفاده از طرح اختلاط بتن مناسب با نسبت آب به سیمان بهینه، کنترل دقیق مدت زمان و شدت ویبره زدن، و در صورت آب انداختن شدید، برداشتن لایه اضافی آب انداخته شده از سطح.

۳.۳. ملاحظات ایمنی در بتنریزی سقف

ایمنی در فرآیند بتن ریزی سقف از اهمیت بالایی برخوردار است، زیرا خطرات جدی میتواند جان کارگران را تهدید کند و به سازه آسیب برساند.

- خطرات محیطی و اجرایی: فروپاشی قالب بتن و سقوط بتن، آسیب به کارگران ناشی از ابزار و تجهیزات نامناسب، تصادفات حین کار، خطرات مربوط به مواد شیمیایی مورد استفاده، و تأثیر شرایط جوی نامساعد (باد، باران، گرما، سرما) بر فرآیند بتنریزی. به عنوان مثال، قرار گرفتن در معرض غبار سیلیس ناشی از برش بتن میتواند منجر به بیماریهای ریوی جدی شود.

- راهکارهای ایمنی:

- استفاده از تجهیزات ایمنی فردی (PPE): کارگران باید از کلاه ایمنی، دستکش، کفش ایمنی، عینک محافظ، ماسک تنفسی (برای جلوگیری از استنشاق غبار سیلیس) و سایر وسایل حفاظتی مناسب استفاده کنند.

- آموزش و آگاهی: آموزش کامل کارگران در مورد خطرات موجود و روشهای صحیح و ایمن کار، از جمله استفاده صحیح از ابزار و تجهیزات، ضروری است.

- بررسی و نگهداری تجهیزات: بررسی مداوم وضعیت قالبها، شمعها و سایر تجهیزات برای اطمینان از سلامت و کارایی آنها.

- مدیریت ایمنی در محیط کار: ایجاد یک محیط کاری ایمن، با مدیریت ریسک، شناسایی خطرات و برنامهریزی برای مقابله با آنها.

- کنترل مواد شیمیایی: اتخاذ تدابیر لازم برای کنترل بیهوشی و جلوگیری از انتشار مواد شیمیایی یا سمی در محیط کار.

- نظارت مداوم: نظارت و بازبینی مستمر بر فرآیند قالببندی و بتنریزی برای شناسایی و رفع سریع هرگونه نقص یا خطر احتمالی.

- اطمینان از کارآزمودگی کارگران: اطمینان از اینکه کارگران دارای تجربه و مهارت کافی برای انجام وظایف خود هستند.

- پیشگیری از فروپاشی سقف حین اجرا: فروپاشی سازه در حین بتنریزی میتواند ناشی از طراحی نامناسب، اجزای معیوب، اتصالات نادرست، برداشت زودهنگام قالب و شمعبندی، یا فونداسیون ناکافی قالب باشد.

- راهکارها: طراحی و اجرای صحیح قالببندی و شمعبندی بر اساس بارهای وارده، کنترل کیفیت بتن و آرماتوربندی، نظارت بر فرآیند گیرش بتن و اطمینان از رسیدن به مقاومت کافی قبل از قالببرداری، و رعایت دقیق استانداردهای ACI و مبحث 9 مقررات ملی ساختمان.

۳.۴. دوام و مقاومت سقف بتنی در برابر بلایای طبیعی

سقفهای بتنی، به دلیل ویژگیهای ذاتی بتن مسلح، مقاومت قابل توجهی در برابر بلایای طبیعی از خود نشان میدهند.

- مقاومت در برابر زلزله: سازههای بتنی مسلح به دلیل شکلپذیری بالا، قابلیت جذب و دفع انرژی لرزهای را دارند و میتوانند در برابر زلزلههای شدید مقاومت کنند. اهمیت سبکوزن بودن سقف و پیکربندی ساده ساختمان در افزایش مقاومت لرزهای نیز قابل توجه است. ساختمانهای بتنی با طراحی مناسب (مانند استفاده از دیوارهای برشی یا سیستمهای جداساز لرزهای) میتوانند ایمنی بالایی را در برابر زلزله فراهم آورند.

- مقاومت در برابر آتش: بتن به طور ذاتی در برابر آتش مقاوم است و میتواند فولاد را در برابر دمای بالا محافظت کند و زمان کافی برای عملیات نجات فراهم آورد (2 تا 6 ساعت). این ویژگی، بتن مسلح را به گزینهای برتر برای سازههایی که نیاز به مقاومت بالا در برابر آتش دارند، تبدیل میکند.

- مقاومت در برابر سیل و رطوبت: بتن مسلح در شرایط مرطوب و برای سازههایی مانند سدها و اسکلهها مناسب است. با این حال، نفوذ آب و رطوبت میتواند باعث خوردگی میلگردها و کاهش عمر سازه شود.

- ترمیم بتن آسیبدیده از آب: پس از سیل یا آسیبهای آبی، خشک کردن کامل بتن برای جلوگیری از رشد کپک و آسیبهای ساختاری بعدی حیاتی است. این فرآیند شامل حذف آب راکد، رطوبتزدایی فضا با دستگاههای رطوبتگیر، و ایجاد جریان هوا با فنها است. در موارد شدید، استفاده از خدمات ترمیم حرفهای برای خشک کردن کامل بتن توصیه میشود.

- مقاومت در برابر طوفان و باد شدید: خانههای بتنی با دیوارهای ICF (قالبهای عایق بتنی) و سقف بتنی، به دلیل استحکام و یکپارچگی، میتوانند در برابر بادهای شدید (تا 250 مایل بر ساعت) و طوفانهای دسته 5 مقاومت کنند. این سازهها با توزیع بار مناسب و اتصال قوی سقف به فونداسیون، عملکرد الاستیک خوبی در برابر نیروهای جانبی از خود نشان میدهند.

اهمیت حیاتی سقف بتنی در معماری و مهندسی نوین

سقفهای بتنی، به ویژه دالهای بتنی مسلح، به دلیل استحکام و ظرفیت باربری بالا، انعطافپذیری و شکلپذیری عالی، مقاومت در برابر ترکخوردگی و تغییر شکل، و عمر طولانی، در ساختوسازهای مدرن از جمله ساختمانهای بلند، پلها و تونلها کاربرد وسیعی دارند.

دالهای بتنی به عنوان جزء اصلی سازه، مسئول تحمل بارهای استاتیکی سنگین و نیروهای جنبشی هستند و به توزیع بهتر بار و کاهش فشار بر سازهها کمک میکنند. این دالها فراتر از یک سطح باربر عمل میکنند؛ آنها به طور همزمان نقش عایق حرارتی و صوتی را ایفا کرده ، سطحی صاف برای نازککاری فراهم میآورند و حتی میتوانند عنصری زیباییشناسانه در طراحی داخلی و معماری باشند. این چندکاربردی بودن، ارزش اقتصادی و مهندسی دالهای بتنی را به شدت افزایش میدهد.

انواع دالها مانند دال وافل، به دلیل سبکوزن بودن (به خاطر مصالح کمتر)، پایداری و لرزش کم، ظاهر زیبا و متفاوت، امکان جایگذاری تاسیسات ساختمانی در شبکههای توخالی و امکان اجرای دهانههای بلند، مزایای قابل توجهی را ارائه میدهند. همچنین، دالهای مجوف مقاوم در برابر آتش و عایق صدا هستند، امکان نصب تجهیزات و تاسیسات در فضای خالی دال را فراهم میکنند و به دلیل پیشساخته بودن، اجرای سریع و آسانی دارند.

نقش بتن مسلح در تضمین مقاومت در برابر بارهای سنگین، زلزله و آتش

بتن مسلح (Reinforced Concrete) یک ماده کامپوزیتی پرکاربرد است که از ترکیب بتن با المانهای تقویتکننده نظیر میلگرد یا الیاف تشکیل میشود. بتن به تنهایی مقاومت فشاری بالایی دارد اما در برابر نیروهای کششی ضعیف و شکننده است. فولاد (میلگرد) در مقابل، مقاومت کششی و شکلپذیری عالی دارد. ترکیب این دو ماده، ضعف بتن معمولی در برابر نیروهای کششی را جبران کرده و شکلپذیری آن را افزایش میدهد. این همافزایی باعث میشود که بتن مسلح مقاومت بسیار خوبی در برابر بارهای فشاری و خمشی داشته باشد و مادهای با مقاومت و دوام بسیار بالاتر در برابر انواع بارها (فشاری، کششی، برشی، خمشی) و عوامل محیطی (آتش، آب، زلزله) ایجاد شود. این همافزایی کلید پایداری سازههای مدرن است.

بتن مسلح در برابر آتش و آب و هوا مقاوم است. ماهیت بتن اجازه آتش گرفتن یا سوختن را به آن نمیدهد و میتواند 2 تا 6 ساعت گرما را تحمل کند و زمان کافی برای عملیات نجات در هنگام آتشسوزی فراهم آورد. سازههای بتنی مسلح به درستی طراحی شده، در برابر زلزله مقاوم هستند و میتوانند انرژی لرزهای را جذب و دفع کنند، که این امر آرامش خاطر را برای ساکنان مناطق زلزلهخیز به ارمغان میآورد. برخی ساختمانهای بتنی با لایه EDCC (بتن شکلپذیر با کارایی بالا) میتوانند زلزلههایی تا بزرگی 9 ریشتر را تحمل کنند. مقاومت بالای بتن در شرایط مرطوب، آن را به ماده انتخابی مناسبی برای سدها، اسکلهها و پایهها تبدیل کرده است.

نتیجه گیری

بتنریزی سقف، فرآیندی پیچیده و چندوجهی است که از مراحل طراحی و آمادهسازی تا اجرا، تراکم، پرداخت و عملآوری را در بر میگیرد. اهمیت این فرآیند نه تنها در تضمین پایداری و دوام سازه در برابر بارهای روزمره و بلایای طبیعی است، بلکه در کیفیت نهایی و زیبایی ساختمان نیز نمود پیدا میکند. دالهای بتنی مسلح، با همافزایی مقاومت فشاری بتن و مقاومت کششی فولاد، ستون فقرات سازههای مدرن را تشکیل میدهند و فراتر از یک سطح باربر، نقش عایق و حتی عنصری زیباییشناسانه را ایفا میکنند.

موفقیت در بتنریزی سقف به شدت به رعایت دقیق استانداردها، انتخاب صحیح مصالح و تجهیزات، و مهمتر از همه، به مهارت، تجربه و تعهد نیروی انسانی وابسته است. مدیریت چالشهایی نظیر درز سرد، لانه زنبوری، ترکخوردگی و جداشدگی، نیازمند دانش فنی عمیق و نظارت مستمر است. همچنین، توجه به ملاحظات ایمنی و آموزش کارگران، نه تنها یک مسئولیت اخلاقی، بلکه یک ضرورت فنی برای جلوگیری از حوادث و تضمین کیفیت پروژه است.

در نهایت، صنعت ساختمان، با تکیه بر پیشرفتهای تکنولوژیک در تجهیزات بتنریزی و در کنار آن، قدردانی از نقش بیبدیل انسان، میتواند آیندهای پایدارتر، ایمنتر و کارآمدتر را برای محیط ساخته شده رقم بزند. این گزارش، به عنوان یک راهنمای جامع، تلاش کرد تا تمامی ابعاد این فرآیند حیاتی را برای متخصصان صنعت ساختمان و فعالان حوزه تجهیزات بتنریزی روشن سازد و اهمیت یک رویکرد جامع و یکپارچه را در هر گام از پروژه بتنریزی سقف برجسته کند.

بازرگانی لرزان صنعت | تامین انواع ماشین آلات ساختمان سازی و صنعتی

بازرگانی لرزان صنعت | تامین انواع ماشین آلات ساختمان سازی و صنعتی