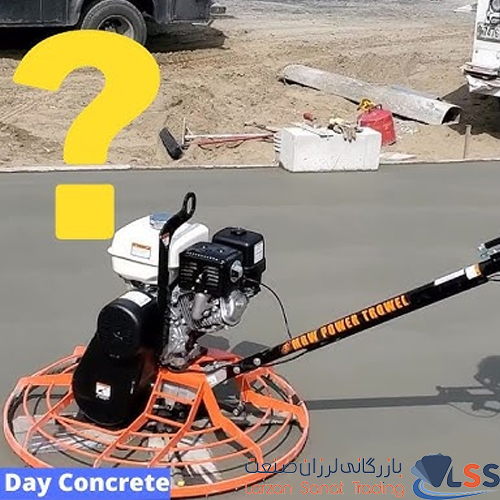

ماله پروانهای، یا همان ماله موتوری بتن، ابزاری حیاتی در پروژههای ساختمانی مدرن است که نقشی بیبدیل در پرداخت نهایی و دستیابی به سطوح بتنی صاف، متراکم و بادوام ایفا میکند. کیفیت نهایی کفسازی بتنی، چه در یک پارکینگ طبقاتی و چه در یک سالن صنعتی، مستقیماً به عملکرد صحیح و بینقص این دستگاه وابسته است.

هرگونه اختلال، از یک لرزش جزئی گرفته تا روشن نشدن کامل دستگاه، میتواند منجر به توقف کار، کاهش کیفیت سطح، افزایش هزینههای نیروی انسانی و حتی خسارات جبرانناپذیر به دال بتنی شود. درک عمیق از مکانیزم عملکرد و شناخت مشکلات احتمالی، اولین گام برای اپراتورهای حرفهای و تیمهای نگهداری و تعمیرات است.

این دستگاه از اجزای مکانیکی دقیقی تشکیل شده که هر یک وظیفهای مشخص بر عهده دارند. موتور، به عنوان قلب تپنده، نیروی لازم را تولید میکند. این نیرو از طریق یک سیستم انتقال قدرت، شامل کلاچ گریز از مرکز و تسمه، به گیربکس منتقل میشود.

گیربکس وظیفه کاهش دور موتور و افزایش گشتاور را بر عهده دارد تا تیغهها با سرعت مناسب و قدرت کافی برای پرداخت بتن به چرخش درآیند. شاسی، دسته کنترل و بازوهای نگهدارنده تیغهها نیز ساختار اصلی دستگاه را تشکیل میدهند که باید همواره در شرایط ایدهآل و تراز قرار داشته باشند. آشنایی با این اجزا به اپراتور کمک میکند تا در زمان بروز مشکل، منشأ آن را سریعتر شناسایی کرده و اقدام مناسب را انجام دهد.

مشکلات رایج ماله پروانهای و اهمیت تشخیص سریع

عملکرد یک ماله پروانهای بتن میتواند تحت تأثیر عوامل متعددی دچار اختلال شود. این مشکلات از مسائل ساده مربوط به سوخترسانی تا خرابیهای پیچیده در گیربکس یا موتور متغیر هستند. برخی از شایعترین چالشهایی که اپراتورها با آن مواجه میشوند عبارتند از: روشن نشدن دستگاه، افت قدرت ناگهانی موتور، لرزش و صدای غیرعادی، عدم چرخش صحیح تیغهها، روغنریزی از گیربکس، داغ شدن بیش از حد، کشیده شدن دستگاه به یک سمت، سایش نامتقارن تیغهها و ناهماهنگی در دور موتور. تشخیص سریع و دقیق علت اصلی، کلید جلوگیری از تبدیل یک مشکل کوچک به یک تعمیر پرهزینه است.

درک این نکته ضروری است که بسیاری از این مشکلات، پیش از آنکه به خرابی کامل منجر شوند، علائم هشداردهندهای از خود بروز میدهند. یک اپراتور باتجربه با توجه به تغییر در صدای موتور، مشاهده لرزشهای نامتعارف یا کاهش راندمان کاری، میتواند پیش از توقف کامل دستگاه، آن را برای بازبینی متوقف کند. در صورت غیر قابل تعمیر بودن دستگاه و یا هزینه های بالای تعمیر، خرید ماله پروانه ای جدید میتواند گزینه بهتر و مطمئن تری باشد.

این رویکرد پیشگیرانه نه تنها عمر مفید دستگاه را افزایش میدهد، بلکه کیفیت پرداخت بتن را نیز تضمین میکند. در ادامه، به تفصیل هر یک از این مشکلات را کالبدشکافی کرده و راهحلهای فنی و عملی برای رفع آنها را ارائه خواهیم داد.

مشکل اول — روشن نشدن ماله پروانه ای

مواجهه با دستگاهی که استارت نمیخورد، یکی از متداولترین و در عین حال کلافهکنندهترین مشکلات است. این وضعیت میتواند کل برنامه زمانبندی پروژه را مختل کند، بهویژه زمانی که بتن در حال گیرش اولیه است.

دلایل روشن نشدن دستگاه معمولاً به چهار بخش اصلی تقسیم میشوند: سیستم جرقهزنی، سیستم سوخترسانی، سیستم هوارسانی و مشکلات مکانیکی داخلی موتور.

قبل از هر اقدام پیچیده، باید بررسیها را به صورت مرحله به مرحله و از سادهترین احتمالات آغاز کرد.

اولین قدم، اطمینان از وجود سوخت کافی و باز بودن شیر بنزین است. همچنین، کلید قطع و وصل (On/Off) دستگاه باید در وضعیت “On” قرار داشته باشد. این موارد اگرچه بدیهی به نظر میرسند، اما اغلب در شتاب کار نادیده گرفته میشوند. در صورتی که این موارد اولیه مشکلی نداشتند، باید به سراغ بررسیهای فنیتر رفت و علت را به صورت سیستماتیک جستجو کرد.

علتهای احتمالی

خرابی یا کثیفی شمع، اصلیترین مظنون در مشکلات جرقهزنی است. دوده گرفتن الکترودها، تنظیم نبودن فاصله (گپ) یا ترک خوردن عایق سرامیکی شمع، همگی مانع از ایجاد یک جرقه قوی و مؤثر میشوند. در بخش سوخترسانی، بنزین کهنه یا بیکیفیت میتواند باعث ایجاد رسوب در کاربراتور و گرفتگی ژیگلورها (نازلهای سوخت) شود.

گرفتگی فیلتر هوا نیز با محدود کردن ورود هوا به موتور، نسبت ترکیب سوخت و هوا را بر هم زده و مانع از احتراق صحیح میشود. در نهایت، پایین بودن سطح روغن موتور در برخی مدلهای مجهز به سنسور قطعکن روغن (Oil Alert)، از روشن شدن دستگاه جلوگیری میکند تا از آسیب به موتور پیشگیری شود.

نحوه رفع مشکل

برای عیبیابی، یک چکلیست منظم را دنبال کنید. ابتدا شمع را باز کرده و وضعیت آن را بررسی کنید. اگر خیس یا دوده گرفته است، آن را با یک برس سیمی تمیز کرده و با استفاده از فیلر، گپ آن را مطابق با دفترچه راهنمای موتور (معمولاً بین 0.6 تا 0.7 میلیمتر) تنظیم کنید.

برای تست جرقه، وایر شمع را به آن متصل کرده، بدنه شمع را به بلوک سیلندر بچسبانید و هندل بزنید؛ باید یک جرقه آبیرنگ و قوی مشاهده شود. در مرحله بعد، پیچ تخلیه کاربراتور را باز کنید تا از رسیدن بنزین به آن مطمئن شوید. اگر بنزین جریان نداشت، مسیر از باک تا کاربراتور، شامل فیلتر بنزین و شلنگها، را بررسی کنید. در نهایت، فیلتر هوا را باز کرده و آن را تمیز یا در صورت لزوم تعویض نمایید.

نکته تخصصی برای موتور روبین/هوندا

موتورهای هوندا سری GX و روبین سری EX که به طور گسترده روی مالههای پروانهای استفاده میشوند، به دلیل کیفیت بالا شناخته شدهاند. با این حال، کاربراتور آنها به بنزین مانده و بیکیفیت بسیار حساس است. اگر دستگاه برای مدتی طولانی (بیش از یک ماه) بلااستفاده باقی میماند، حتماً بنزین را از باک و کاربراتور به طور کامل تخلیه کنید.

همچنین، سنسور سطح روغن در این موتورها بسیار دقیق عمل میکند؛ همیشه قبل از استارت، سطح روغن را با گیج مخصوص بررسی کرده و مطمئن شوید که در محدوده استاندارد قرار دارد.

مشکل دوم — افت قدرت و کاهش توان موتور

افت قدرت موتور حین کار، مشکلی جدی است که مستقیماً بر کیفیت پرداخت بتن تأثیر میگذارد. هنگامی که موتور زیر بار کم میآورد، تیغهها با سرعت و گشتاور کافی نمیچرخند و نمیتوانند سطح بتن را به درستی متراکم و صاف کنند. این مشکل معمولاً به تدریج خود را نشان میدهد و با علائمی مانند دود کردن موتور، افزایش مصرف سوخت و ناتوانی در کار با دور بالا همراه است. دلایل این افت توان میتواند از یک گرفتگی ساده در فیلتر هوا تا مشکلات جدیتر در سیستم سوخترسانی یا حتی فرسودگی قطعات داخلی موتور متغیر باشد.

نادیده گرفتن این مشکل و ادامه کار با دستگاه ضعیف، نه تنها نتیجه نهایی را خراب میکند، بلکه فشار مضاعفی به موتور و گیربکس وارد کرده و استهلاک آنها را تسریع میکند. بنابراین، به محض مشاهده اولین نشانههای کاهش توان، باید کار را متوقف کرده و به دنبال علتیابی و رفع آن بود. برای اطلاعات کامل در این زمین حتما مقاله نحوه کفسازی با ماله پروانه ای را مطالعه نمایید.

دلایل شایع

شایعترین دلیل افت قدرت، کثیف شدن فیلتر هوا و کاربراتور است. فیلتر هوای گرفته، تنفس موتور را مختل کرده و باعث احتراق ناقص و تولید دود سیاه میشود. رسوبات در کاربراتور نیز جریان سوخت را محدود کرده و موتور را از رسیدن به توان نامی خود بازمیدارد.

گرفتگی فیلتر سوخت درون باک یا در مسیر شلنگ نیز اثری مشابه دارد. دلیل دیگر میتواند فرسودگی یا تنظیم نبودن شمع باشد که به جرقهزنی ضعیف و احتراق ناقص میانجامد. در موارد پیشرفتهتر، ضعیف شدن کویل جرقهزنی یا کاهش کمپرس موتور به دلیل فرسودگی رینگ و پیستون نیز میتواند عامل اصلی افت توان باشد.

راهکار رفع مشکل

اولین و سادهترین اقدام، سرویس کامل سیستم هوا و سوخت است. فیلتر هوا را تعویض کرده و کاربراتور را با اسپری تمیزکننده مخصوص یا با باز کردن و شستشوی قطعات داخلی آن، سرویس کنید. شمع را بررسی و در صورت نیاز تعویض نمایید.

همچنین، اهرمبندی و سیم گاز را از نظر حرکت روان و صحیح بازبینی کنید تا مطمئن شوید که دریچه گاز کاربراتور به طور کامل باز میشود. تنظیم صحیح پیچهای هوا و سوخت کاربراتور (در صورت وجود) نیز برای دستیابی به بهترین نسبت ترکیب سوخت و هوا ضروری است.

نشانههای افت قدرت در حین پرداخت بتن

هنگام کار روی بتن، اگر متوجه شدید که با افزایش زاویه تیغهها (افزایش بار)، دور موتور به شدت افت میکند و دستگاه تمایل به خاموش شدن دارد، این یک نشانه واضح از کمبود توان است. همچنین، اگر دستگاه در پرداخت بتنهای با اسلامپ پایین دچار مشکل میشود و نمیتواند سطح را به خوبی “بسوزاند”، باید به سلامت موتور شک کرد. شنیدن صدای “پتپت” از اگزوز یا مشاهده دود سیاه نیز از دیگر علائم هشداردهنده هستند.

مشکل سوم — لرزش زیاد یا صدای غیرعادی دستگاه

ماله موتوری به طور ذاتی دارای مقداری لرزش است، اما لرزش بیش از حد و غیرعادی، یک هشدار جدی است که نباید نادیده گرفته شود. این لرزش نه تنها کار با دستگاه را برای اپراتور طاقتفرسا میکند، بلکه میتواند به سرعت باعث آسیب به بلبرینگها، شاسی، گیربکس و حتی موتور شود. صدای غیرعادی، مانند تقتق، زوزه یا ساییدگی فلز روی فلز، نیز نشاندهنده یک مشکل مکانیکی قریبالوقوع است. این مشکلات معمولاً از عدم توازن در قطعات دوار، فرسودگی یاتاقانها یا شل بودن اتصالات ناشی میشوند.

توقف فوری دستگاه پس از مشاهده لرزش یا صدای نامتعارف، بهترین اقدام برای جلوگیری از خسارات بیشتر است. ادامه کار با دستگاه در این شرایط، ریسک شکستگی قطعات اصلی مانند شاسی یا پوسته گیربکس را به همراه دارد و میتواند هزینههای تعمیر را چندین برابر کند.

دلایل احتمالی

یکی از اصلیترین دلایل لرزش، نامتقارن بودن یا بالانس نبودن تیغههاست. سایش نابرابر تیغهها، نصب نادرست یا آسیب دیدن یکی از آنها باعث ایجاد عدم توازن در مجموعه دوار شده و لرزش شدیدی ایجاد میکند. تاب برداشتن یا شکستگی در شاسی یا صلیبی (Spider Assembly) که بازوهای تیغه به آن متصل هستند، دلیل دیگر این مشکل است.

خرابی بلبرینگهای داخل گیربکس یا بلبرینگ شفت خروجی نیز با ایجاد لقی، باعث لرزش و تولید صدای زوزه میشود. در نهایت، شل یا سفت بودن بیش از حد تسمه انتقال قدرت نیز میتواند عامل لرزش و صدای غیرعادی باشد.

روش رفع مشکل

ابتدا دستگاه را خاموش کرده و تیغهها را به دقت بررسی کنید. مطمئن شوید که همگی از یک برند و مدل هستند و میزان سایش آنها یکسان است. پیچهای اتصال تیغهها به بازوها را چک کرده و از محکم بودن آنها اطمینان حاصل کنید. در مرحله بعد، شاسی و بازوها را از نظر هرگونه ترک، شکستگی یا تابخوردگی بازرسی کنید.

برای بررسی بلبرینگهای گیربکس، با دست صلیبی را تکان دهید؛ هرگونه لقی عمودی یا افقی بیش از حد، نشانه خرابی بلبرینگ است. در نهایت، کشش تسمه را تنظیم کنید. تسمه باید به اندازهای سفت باشد که با فشار انگشت، حدود یک سانتیمتر انعطاف داشته باشد.

نشانههایی که نیاز به توقف فوری دستگاه دارند

اگر لرزش به طور ناگهانی شروع شد و با صدای ضربه یا تقتق شدید همراه بود، فوراً دستگاه را خاموش کنید. این حالت میتواند نشانه شکستگی بازوی تیغه یا یک قطعه داخلی در گیربکس باشد. همچنین، اگر لرزش به حدی است که کنترل دستگاه دشوار شده و دسته به شدت در دستان شما میلرزد، ادامه کار خطرناک است و باید متوقف شود.

مشکل چهارم — عدم چرخش یا کند چرخیدن تیغهها

زمانی که موتور روشن است و به درستی گاز میخورد، اما تیغهها نمیچرخند یا با سرعتی بسیار کمتر از حد معمول حرکت میکنند، مشکل به سیستم انتقال قدرت یا گیربکس مربوط میشود. این وضعیت دستگاه را عملاً بیفایده میکند و نشاندهنده یک نقص جدی در مکانیزم انتقال نیرو از موتور به تیغهها است. تشخیص دقیق منشأ این مشکل برای جلوگیری از آسیب بیشتر به قطعات گرانقیمتی مانند گیربکس ضروری است.

در این حالت، اولین اقدام باید بررسی بصری سیستم انتقال قدرت باشد. با خاموش کردن موتور، قاب محافظ تسمه را باز کرده و وضعیت تسمه، پولیها و کلاچ را بررسی کنید. اغلب، مشکل در همین بخش قابل شناسایی است.

دلایل شایع

شایعترین علت، خرابی یا سر خوردن تسمه انتقال قدرت است. اگر تسمه شل، فرسوده یا چرب باشد، نمیتواند نیروی موتور را به طور مؤثر به پولی گیربکس منتقل کند. دلیل مهم دیگر، خرابی کلاچ گریز از مرکز (Centrifugal Clutch) است. این کلاچ با افزایش دور موتور، درگیر شده و نیرو را منتقل میکند.

فرسودگی لنتها یا شکستگی فنرهای آن باعث میشود که کلاچ به درستی عمل نکند. در موارد جدیتر، مشکل از داخل گیربکس است؛ کمبود شدید یا استفاده از روغن نامناسب میتواند باعث سوختن دندهها، خرابی بلبرینگها و قفل شدن مکانیزم داخلی گیربکس شود.

راهکار رفع مشکل

ابتدا وضعیت تسمه را بررسی کنید. اگر شل است، آن را رگلاژ کنید و اگر علائم ترکخوردگی یا ساییدگی دارد، آن را تعویض نمایید. برای تست کلاچ، با موتور خاموش، سعی کنید پولی روی شفت موتور را با دست بچرخانید؛ باید آزادانه بچرخد. سپس با افزایش دور موتور، باید در یک دور مشخص (معمولاً بالای 2000 RPM) درگیر شود.

اگر کلاچ در دور پایین درگیر است یا در دور بالا سر میخورد، نیاز به سرویس یا تعویض دارد. اگر مشکل از این دو بخش نبود، باید گیربکس را بازبینی کرد. سطح و کیفیت روغن گیربکس (معمولاً واسکازین 90 یا 140) را بررسی کنید. وجود برادههای فلزی در روغن، نشانه قطعی خرابی دندهها یا بلبرینگهاست و گیربکس باید به طور کامل دمونتاژ و تعمیر شود.

مشکل پنجم — داغ شدن بیش از حد دستگاه

داغ شدن بیش از حد موتور، یک مشکل جدی است که میتواند منجر به آسیبهای دائمی مانند گریپاژ کردن پیستون، تاب برداشتن سرسیلندر و کاهش عمر مفید روغن شود. موتورهای چهارزمانه هواخنک که بر روی مالههای پروانهای نصب میشوند، برای خنککاری به جریان هوای مداوم بر روی پرههای سیلندر و سرسیلندر متکی هستند. هر عاملی که این جریان هوا را مختل کند یا باعث تولید حرارت بیش از حد در موتور شود، میتواند دمای آن را به سطوح خطرناک برساند.

اپراتور باید همواره به دمای کاری دستگاه توجه داشته باشد. لمس کردن بدنه موتور (با احتیاط) یا احساس گرمای غیرعادی از اطراف آن، میتواند نشانهای از این مشکل باشد. نادیده گرفتن این موضوع میتواند منجر به توقف کامل و تعمیرات بسیار پرهزینه شود.

احتمالها

شایعترین علت داغ کردن، گرفتگی مسیرهای عبور هواست. تجمع گرد و غبار، دوغاب بتن یا روغن بر روی پرههای خنککننده سیلندر و توری محافظ هندل، مانع از تبادل حرارتی مؤثر میشود. کار کردن با دستگاه برای ساعات طولانی و بدون وقفه، بهویژه در هوای گرم و با دور موتور بالا، نیز فشار زیادی به سیستم خنککاری وارد میکند.

استفاده از بنزین با اکتان پایین یا بیکیفیت میتواند باعث احتراق ناقص و ناک (Knocking) شود که خود عامل افزایش دماست. همچنین، تنظیم نبودن کاربراتور و رقیق بودن بیش از حد مخلوط سوخت و هوا نیز دمای احتراق را بالا میبرد.

راهکارها

بهترین راهکار، پیشگیری است. به طور منظم، پس از هر روز کاری، با استفاده از فشار باد، تمام سطوح خارجی موتور، بهویژه پرههای سیلندر و توری استارت را از هرگونه آلودگی پاک کنید. از کار کردن مداوم با دستگاه برای بیش از چند ساعت خودداری کرده و در فواصل زمانی مشخص، به موتور اجازه دهید تا خنک شود. همیشه از بنزین تازه و باکیفیت استفاده کنید.

برای موتورهای باکیفیت مانند هوندا و روبین، استفاده از بنزین سوپر توصیه میشود. همچنین، اطمینان حاصل کنید که سطح روغن موتور مناسب است، زیرا روغن نقش مهمی در خنککاری قطعات داخلی ایفا میکند.

مشکل ششم — کج رفتن یا کشیده شدن دستگاه به یک سمت

یک ماله پروانهای سالم و تنظیم شده، باید با حداقل تلاش از سوی اپراتور، در مسیر مستقیم حرکت کند. اگر دستگاه به طور مداوم به یک سمت کشیده میشود و اپراتور برای کنترل آن نیاز به اعمال نیروی زیادی دارد، این نشانه یک مشکل در تراز و تنظیم تیغهها یا بازوهای نگهدارنده است. این مشکل نه تنها اپراتور را خسته میکند، بلکه باعث ایجاد پرداخت ناهموار و موجدار بر روی سطح بتن میشود.

این ایراد معمولاً به دلیل عدم تقارن در نیرویی است که از طرف تیغهها به سطح بتن وارد میشود. حتی یک اختلاف جزئی در زاویه یا ارتفاع یکی از تیغهها نسبت به بقیه، میتواند باعث ایجاد یک نیروی جانبی شده و دستگاه را از مسیر خود منحرف کند.

علتها

اصلیترین دلیل این مشکل، تنظیم نبودن زاویه (Pitch) تیغههاست. اگر زاویه یکی از تیغهها با بقیه متفاوت باشد، نیروی متفاوتی به سطح وارد کرده و باعث کشیده شدن دستگاه میشود. سایش نامتقارن تیغهها نیز میتواند همین اثر را داشته باشد.

اگر یک تیغه بیشتر از بقیه ساییده شده باشد، سطح تماس کمتری با بتن داشته و نیروی کمتری تولید میکند. در موارد شدیدتر، تاب برداشتن یا خم شدن یکی از بازوهای نگهدارنده تیغه (Blade Arm) به دلیل برخورد با مانع، میتواند باعث عدم تراز دائمی شود.

راهکار رفع مشکل

برای رفع این مشکل، باید فرآیند تنظیم تیغهها را با دقت انجام دهید. ابتدا دستگاه را روی یک سطح کاملاً صاف قرار دهید. سپس با استفاده از دسته تنظیم، زاویه تمام تیغهها را صفر کنید (کاملاً افقی). با یک خطکش یا تراز، فاصله نوک هر تیغه تا سطح زمین را اندازهگیری کنید. این فاصله باید برای تمام تیغهها یکسان باشد. اگر اختلافی وجود دارد، باید با رگلاژ پیچهای روی بازوها، آنها را تنظیم کنید.

اگر یکی از بازوها آسیب دیده یا خم شده است، باید حتماً تعویض شود. تعویض به موقع تیغههای فرسوده به صورت یک مجموعه کامل (هر چهار یا پنج تیغه با هم) نیز برای جلوگیری از این مشکل ضروری است.

مشکل هفتم — روغنریزی از گیربکس

روغنریزی از گیربکس یکی از مشکلاتی است که نباید به سادگی از کنار آن گذشت. گیربکس ماله موتوری با حجم محدودی از واسکازین کار میکند و حتی نشتی کم نیز میتواند به سرعت سطح روغن را به زیر حد مجاز رسانده و باعث آسیب جدی به دندهها و بلبرینگها شود. علاوه بر هزینه تعمیر، روغنریزی بر روی سطح بتن تازه میتواند باعث ایجاد لکه و کاهش کیفیت نهایی کار شود.

محل نشتی معمولاً سرنخ خوبی برای تشخیص علت آن است. نشتی از اطراف شفت خروجی (محل اتصال صلیبی) یا شفت ورودی (محل اتصال پولی) معمولاً به خرابی کاسهنمدها مربوط میشود، در حالی که نشتی از درزهای بدنه میتواند نشانه خرابی واشر یا ترک برداشتن پوسته باشد.

دلایل

شایعترین دلیل روغنریزی، فرسودگی یا خرابی کاسهنمدها (Oil Seals) است. این قطعات لاستیکی به مرور زمان خشک و شکننده شده و خاصیت آببندی خود را از دست میدهند. پر کردن بیش از حد گیربکس با روغن (اورفیل کردن) نیز باعث افزایش فشار داخلی شده و میتواند روغن را از ضعیفترین نقاط، مانند کاسهنمدها یا واشرها، به بیرون نشت دهد.

ضربه خوردن به بدنه گیربکس در حین کار یا حمل و نقل نیز میتواند باعث ایجاد ترکهای مویی در پوسته آلومینیومی یا چدنی آن شده و منجر به نشتی روغن شود.

روش رفع مشکل

برای رفع مشکل، ابتدا محل دقیق نشتی را پیدا کنید. گیربکس را با یک حلال مناسب کاملاً تمیز کرده، سپس دستگاه را برای چند دقیقه روشن کنید تا محل خروج روغن مشخص شود. اگر نشتی از اطراف شفتهاست، باید کاسهنمد مربوطه تعویض شود. این کار معمولاً نیاز به دمونتاژ بخشی از گیربکس دارد.

اگر نشتی از درز بین دو نیمپوسته گیربکس است، باید آن را باز کرده، سطوح را تمیز نموده و با استفاده از واشر جدید یا چسب واشرساز مناسب، دوباره مونتاژ کنید. در هنگام پر کردن روغن، حتماً از حجم استاندارد مشخص شده در دفترچه راهنمای دستگاه استفاده کنید و هرگز آن را بیش از حد پر نکنید.

مشکل هشتم — مشکل در دور موتور یا گاز خوردن

کنترل دقیق دور موتور برای اجرای مراحل مختلف پرداخت بتن ضروری است. در مراحل اولیه (سینی زدن)، به دور پایین و گشتاور بالا نیاز است و در مراحل نهایی (پرداخت با تیغه)، دور بالا برای صیقلی کردن سطح لازم است. اگر موتور به درستی به دستورات اهرم گاز پاسخ نمیدهد، دور آن نوسان دارد یا در یک دور خاص گیر میکند، فرآیند پرداخت مختل میشود. این مشکلات معمولاً به سیستم کنترل گاز و کاربراتور مربوط میشوند.

این ایراد نه تنها بر کیفیت کار تأثیر میگذارد، بلکه میتواند خطرناک نیز باشد. برای مثال، اگر گاز در دور بالا گیر کند، کنترل دستگاه بسیار دشوار شده و خطر برخورد با افراد یا موانع را افزایش میدهد.

علتها

سادهترین علت، مشکل در سیم گاز یا اهرمبندی آن است. گیر کردن، کشیدگی یا پارگی سیم گاز میتواند مانع از حرکت روان دریچه گاز کاربراتور شود. خرابی یا ضعیف شدن فنرهای بازگرداننده گاز روی کاربراتور نیز میتواند باعث شود که دور موتور پس از رها کردن اهرم، به حالت آرام (Idle) بازنگردد. در موارد دیگر، گرفتگی در مدار دور آرام یا مدار دور بالای کاربراتور به دلیل رسوبات بنزین، باعث نوسان دور موتور یا عدم واکنش به پدال گاز میشود.

نحوه رفع مشکل

ابتدا مسیر حرکت سیم گاز از دسته تا کاربراتور را به طور کامل بررسی کنید. از عدم وجود هرگونه پیچخوردگی یا مانع اطمینان حاصل کرده و آن را با اسپری روانکننده، روغنکاری کنید. فنرهای روی کاربراتور را چک کنید؛ باید سالم بوده و کشش مناسبی داشته باشند.

اگر مشکل از این موارد نبود، باید کاربراتور را تنظیم کنید. پیچ تنظیم دور آرام (Idle Screw) را طوری تنظیم کنید که موتور در پایینترین حالت دسته گاز، بدون لرزش و خاموش شدن کار کند. در صورت ادامه مشکل، احتمالاً کاربراتور نیاز به باز شدن و سرویس کامل دارد تا ژیگلورهای آن تمیز شوند.

برنامه سرویس و نگهداری پیشگیرانه

بهترین راه برای جلوگیری از بروز مشکلات رایج ماله پروانهای و افزایش طول عمر آن، اجرای یک برنامه منظم برای سرویس و نگهداری پیشگیرانه است. صرف چند دقیقه زمان قبل و بعد از هر روز کاری، میتواند از ساعتها توقف و هزینههای سنگین تعمیرات در آینده جلوگیری کند. این برنامه باید شامل چکلیستهای روزانه، هفتگی و دورهای باشد.

یک رویکرد سیستماتیک به نگهداری، نه تنها قابلیت اطمینان دستگاه را افزایش میدهد، بلکه ایمنی اپراتور را نیز تضمین میکند. دستگاهی که به خوبی نگهداری شده باشد، عملکردی قابل پیشبینی و باثبات خواهد داشت.

چکلیست روزانه

قبل از شروع هر شیفت کاری، سطح روغن موتور و گیربکس را بررسی کنید. وضعیت تیغهها را از نظر سایش، ترک یا شل بودن پیچها کنترل نمایید. فیلتر هوا را بازدید کرده و در صورت نیاز تمیز کنید. پس از روشن کردن دستگاه، به صدای آن گوش داده و لرزشهای غیرعادی را بررسی کنید. اهرم گاز و کلید قطع اضطراری را تست کنید تا از عملکرد صحیح آنها مطمئن شوید.

چکلیست هفتگی

علاوه بر موارد روزانه، به صورت هفتگی تمام پیچ و مهرههای شاسی، دسته و موتور را از نظر سفتی بررسی کنید. کشش تسمه انتقال قدرت را چک و در صورت نیاز رگلاژ نمایید. مجموعه صلیبی و بازوهای تیغه را از نظر لقی یا آسیبدیدگی بازرسی کرده و نقاط مشخص شده در دفترچه راهنما را گریسکاری کنید.

سرویس دورهای موتور

سرویس دورهای موتور باید بر اساس ساعت کارکرد و توصیههای سازنده (هوندا، روبین، لانسین و غیره) انجام شود. به طور معمول، روغن موتور باید هر 50 تا 100 ساعت کارکرد تعویض شود. شمع باید هر 100 ساعت بازدید و تنظیم شده و هر 300 ساعت تعویض گردد.

فیلتر هوا بسته به شرایط کاری، باید به طور منظم تعویض شود. تنظیم فیلر سوپاپها نیز یکی از بخشهای مهم سرویس دورهای است که باید توسط تکنسین مجرب انجام شود.

تعویض تیغهها و زمان استاندارد آن

تیغهها قطعات مصرفی هستند و باید پس از رسیدن به حد معینی از سایش، تعویض شوند. کار کردن با تیغههای فرسوده باعث کاهش کیفیت پرداخت و افزایش فشار بر دستگاه میشود. به عنوان یک قانون کلی، زمانی که لبه کاری تیغه بیش از 1.5 تا 2 سانتیمتر ساییده شده باشد، زمان تعویض آن فرا رسیده است. همیشه تمام تیغهها را به صورت یک مجموعه کامل و با یکدیگر تعویض کنید تا بالانس دستگاه حفظ شود.

جدول مشکلات رایج و راهکار سریع

برای دسترسی سریع و خلاصهسازی موارد، جدول زیر میتواند به عنوان یک راهنمای جیبی برای اپراتورها در محل پروژه مورد استفاده قرار گیرد.

| مشکل | علت احتمالی | راهکار سریع |

|---|---|---|

| روشن نشدن | خرابی شمع / گرفتگی کاربراتور | تمیزکاری و تنظیم گپ شمع، بررسی مسیر سوخت |

| لرزش زیاد | عدم بالانس تیغهها / خرابی بلبرینگ | بررسی و تنظیم تیغهها، سرویس گیربکس، تنظیم تسمه |

| افت قدرت | گرفتگی فیلتر هوا یا سوخت | تعویض فیلترها، سرویس و تنظیم کاربراتور |

| کج رفتن | عدم تراز بودن تیغهها یا بازوها | تنظیم دقیق زاویه تیغهها، بررسی سلامت بازوها |

| روغنریزی | خرابی کاسهنمد / پر کردن بیش از حد | تعویض کاسهنمد، تنظیم سطح استاندارد روغن |

جمعبندی

ماله پروانهای ابزاری قدرتمند و دقیق است که موفقیت آن در گرو عملکرد بینقص اجزای مکانیکی آن است. همانطور که در این مقاله به تفصیل بررسی شد، بسیاری از مشکلاتی که منجر به توقف کار و کاهش کیفیت میشوند، با دانش فنی کافی و تشخیص سریع قابل حل هستند.

درک ارتباط بین علائم (مانند لرزش یا افت قدرت) و علل ریشهای (مانند خرابی بلبرینگ یا گرفتگی کاربراتور)، به اپراتورها و تیمهای فنی این امکان را میدهد که به جای تعمیرات واکنشی و پرهزینه، به سمت نگهداری پیشگیرانه و هوشمندانه حرکت کنند.

اجرای یک برنامه منظم سرویس و نگهداری، مهمترین سرمایهگذاری برای حفظ سلامت و افزایش طول عمر دستگاه است. کاهش هزینههای ناشی از توقفات اضطراری و تعمیرات سنگین، به طور مستقیم به سودآوری پروژه کمک میکند.

در نهایت، توصیه میشود که در کنار دانش فنی برای عیبیابی، در هنگام خرید اولیه نیز به سراغ برندهای معتبر با دسترسی آسان به قطعات یدکی و خدمات پس از فروش بروید. یک دستگاه باکیفیت، اگرچه هزینه اولیه بیشتری دارد، اما در درازمدت با قابلیت اطمینان بالاتر و هزینههای نگهداری کمتر، انتخاب اقتصادیتری خواهد بود. در همین زمینه مقاله بهترین مارک ماله پروانه ای میتواند دیدگاه خوبی به شما برای انتخاب بدهد.

بازرگانی لرزان صنعت | تامین انواع ماشین آلات ساختمان سازی و صنعتی

بازرگانی لرزان صنعت | تامین انواع ماشین آلات ساختمان سازی و صنعتی